泰州露骨透水混凝土施工关键技术是什么?

露骨透水混凝土施工关键技术

露骨透水混凝土施工关键技术

1、露骨透水混凝土技术要求

露骨透水混凝土须满足的技术要求如下:

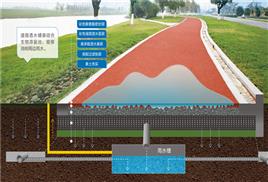

(1)路面结构:露骨透水混凝土路面自下而上主要由夯实土基、碎石基层、透水结构层、露骨透水面层四个部分组成

(2)基层质量要求:夯实土基与碎石基层须密实、稳定、匀质,为路面结构提供支撑,在荷载作用下不出现明显路基下沉。

(3)结构层质量要求:满足设计要求的孔隙率与透水性、强度与耐久性等。

(4)面层效果要求:在达到孔隙率与透水性、强度与耐久性等要求的基础上,须满足表观要求,面层洗出后,不可残留浆体,不可大片脱落石头,裸露石子色彩分布均匀,具有较好的装饰效果。

2、露骨透水混凝土施工关键技术

2.1基层施工

(1)土基

透水混凝土土基起到承受荷载的作用,为路面结构提供支撑,应具有较好的渗透性,可采用自然下渗透水路面,土基渗透性差或水稳定性差时,应设有辅助排水设施。夯实土基须稳定性、匀质性良好,保证路面在使用过程中受力均匀,防止出现大面积塌陷。

(2)碎石基层

透水混凝土碎石基层起到承受荷载、透水、滞水的作用,可采用连续级配碎石,最大粒径不宜超过37.5mm。碎石基层施工时,应使用平地机均匀摊铺,压实系数控制在1.25~1.35,碾压3~4次,使之具有足够的强度和刚度,并达到设计要求的压实度、平整度及标高。

(3)支模或铺筑路沿石

基层施工完成后进行支模,模板应坚固、平整,能承受透水混凝土铺筑产生的侧面荷载。若使用路沿石作为模板,应在路沿石铺设3d以后进行后续施工,以保证路沿石与底层砂浆的粘结性

2.2结构层施工

(1)原材料的选择及配合比设计

水泥宜使用通用硅酸盐水泥,粗骨料选用连续级配碎石或卵石,最大粒径不宜超过25mm,必要时选掺高性能减水剂及增强料以改善混凝土性能。透水混凝土配合比设计采用体积法,根据目标孔隙率、水胶比、骨料的空隙率等,计算各材料用量。通过大量的试验,并结合工程实际确定施工配合比。

(2)混凝土拌制与运输

搅拌时,先将部分水和粗骨料加入搅拌机进行搅拌,润湿骨料表面,再加入胶凝材料搅拌,边搅拌边加入剩余用水,并随时观察拌合物状态,控制浆体稠度,以免浆体过干或过稀,影响混凝土强度和透水性,拌合物的搅拌时间不少于3min,结构层混凝土拌合物。

透水混凝土属于干硬性混凝土,拌合物性能损失快。透水混凝土从搅拌机中卸入运输车前,应将装料车厢或罐内洒水润湿,并在运输过程中采取一定的保护措施,注意保湿及防离析,尽量缩短运输时间。

(3)结构层混凝土摊铺

结构层混凝土拌合物浇筑摊铺前,应洒水将模板(或路沿石)和基层润湿,拌合物运输至施工作业面后,立即进行摊铺,松铺高度系数控制在1.05~1.15之间。摊铺浇筑时,对边角缺料部位及时补料

(4)结构层压实与整平

透水混凝土结构层宜采用低频振动压实机进行压实,低频振动带动平移压实,既起压实作用又起平整作用。振动时,压实机应匀速行驶,避免在同一处振动时间过长,出现浆体下沉或过于密实而影响透水性,一般来回振动2次为宜。

2.3面层施工

(1)原材料的选择

透水面层可以根据所要达到的不同装饰效果,选用不同颜色、粒形及大小的粗骨料,但最大粒径不宜超过16mm。使用卵石作为粗骨料时,由于卵石表面光滑,拌制的透水混凝土往往包裹性较差,浆体容易过干或过稀,影响透水性和强度,因此可以在混凝土中掺入一定比例的聚合物、硅灰、粉煤灰等增强料以及高性能减水剂,起到改善拌合物流动性、促进混凝土强度发展的作用。

(2)混凝土的拌制

在每次生产前对生产设备进行彻底清洗,防止出现杂质污染,影响清洗后的表观效果。投料过程中,应严格控制各种原材料的比例,搅拌时间不少于3min,出机性能以浆体均匀包裹骨料表面为宜,面层混凝土拌合物状态如图4。

(3)混凝土摊铺、整平与修整

面层混凝土运输到作业面后,立即进行摊铺,用收光机或液压整平辊等进行面层整平,整平遍数以2次为宜,整平时匀速行驶,对缺料部位及时补料,直至将混凝土压至与模板或是路沿石上表面齐平为止。面层透水混凝土整平后,对麻面较多的部位和路面边缘进行修整,保证面层混凝土的密实度。面层混凝土整平如图5。

透水混凝土结构层与面层两者施工存在一定的时间差,为了保证两层之间的粘结性,两者施工时间差不宜超过2h。夏季气温较高时,为了防止结构层与面层混凝土拌合物水分蒸发过快,混凝土工作性能损失快,在混凝土浇筑完成后,使用喷雾器洒水保湿,也可掺入一定的高性能减水剂,但尽量不掺入缓凝剂,以免影响面层骨料根部的水泥浆正常凝结硬化。

2.4露骨表面处理

(1)喷洒清洗剂

面层混凝土浇筑完成后,立即喷洒表面清洗剂。露骨处理在面积较小时,可以通过采取一定的喷洒方式及近距离观察面层液体颜色,判定清洗剂喷洒的均匀性。而进入大面积施工时,不采取相应措施对液体清洗剂进行着色处理,无法区分喷洒清洗剂的部位及未喷洒清洗剂的部位,因而无法判断清洗剂喷洒的均匀性,不能保证露骨处理效果。为了便于判断清洗剂喷洒的均匀性,保证露骨处理的效果,可掺入与清洗剂相容性较好填料或着色剂,对清洗剂进行改性处理,以提高其着色力,并降低其敏感性,着色处理的清洗剂喷洒效果如图6。

清洗剂的具体用量根据不同产品特性、施工温度以及前期试验确定。清洗剂以雾化状态均匀喷洒于透水面层,确保清洗剂以1~2mm厚度全覆盖面层粗骨料表面,切勿以滴液形式通过连通孔隙深入表面石子根部,延缓石子根部水泥浆强度发展。喷洒过程中,为防止刚成型的透水面层损坏,施工人员应穿减压鞋进行操作。

夏季施工,面层混凝土水分快速蒸发,会影响清洗剂的作用效果。因此喷洒清洗剂前,使用喷雾进行保湿,喷洒完成后及时进行覆盖养护。露骨透水混凝土不宜在气温较低的冬季施工,若于冬季施工宜采取一定的保温防护措施进行养护。

(2)表面冲洗

最佳冲洗时间的掌握是控制露骨透水混凝土质量的关键技术之一。根据现场环境温湿度情况以及现场同条件养护的留置试块小样,确定露骨处理时间,以面层表面水泥浆可冲洗干净且石子不脱落为度,夏季一般为成型后18~30h,冬季冲洗时间会适当延长。用2~4MPa的高压水枪对表面进行冲洗,保证骨料表面干净,无明显浆体,颗粒间粘结牢固,表面浆体冲洗及冲洗后表观效果如图7~8。面层少量较难清洗浆体,使用钢刷等工具辅助清除。表面冲洗时,应采取有效的排水措施,防止路面积水。

2.5养护

经露骨处理后的透水混凝土,宜采用塑料薄膜加盖彩条布进行覆盖,并定期洒水养护,养护时间应根据透水混凝土强度增长情况确定,一般养护时间不少于7d。养护期间透水混凝土面层不得通车,并保证覆盖材料的完整。

2.6表面密封处理

经露骨处理后的透水路面,长期暴露于大气中,耐污性差且容易泛碱,影响美观。在透水路面养护7d,用清水冲洗干净并彻底干燥后,使用专用设备将耐久性及耐候性良好的透明封闭剂均匀喷涂于面层。性能优良的密封剂可提高透水路面的光泽度及耐磨性,防止面层与大气污染物的接触,从而较长时间保持透水混凝土的表观效果。

2.7伸缩缝处

透水混凝土采用分段浇筑,一般4-6m设置伸缩缝,防止热胀冷缩造成透水混凝土路面的开裂。结构层与基层所设置的伸缩缝位置保持一致,伸缩缝超过面层厚度20mm。施工时应选用弹性、粘结性较好的嵌缝材料充填伸缩缝,能经受接缝处热胀冷缩反复拉伸、压缩而不被破坏,以起到良好的水密和气密作用